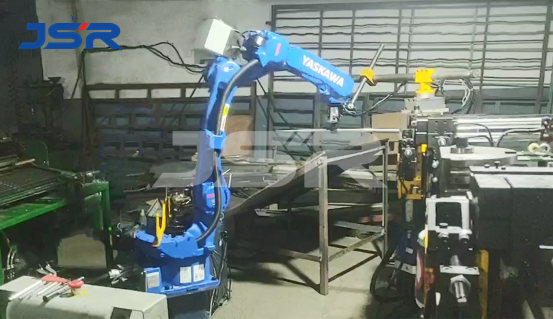

산업용 로봇은 매우 높은 유연성과 정밀성을 갖추고 있으며, 작업 환경에 대한 요구 사항이 낮고, 지속 가능한 운영, 안정적인 제품 품질, 그리고 높은 효율성을 자랑합니다. 이 공장은 야스카와 6축 핸들링 로봇 GP12를 도입하여 자동 조립 라인 로딩 및 언로딩 시스템을 구축했습니다.

자전거 부품을 취급하는 회사인데, GP12는 자전거 핸들바의 적재 및 하역 작업을 담당합니다. 그는 A 지점에서 파이프 벤더로 강관을 옮겨야 합니다. 가공 후 파이프 벤더는 파이프를 꺼내 B 지점으로 옮깁니다. 파이프 벤딩은 정확하게 이루어져야 합니다.

프로그램 구현:

1. 엔지니어는 고객 현장의 실제 작업 환경에 따라 합리적인 배치 계획 및 시공을 해야 합니다.

2. 현장 외부 장비와 로봇이 요구하는 신호에 맞춰 신호 상호작용 배선을 진행합니다.

3. 로봇 논리 프로그램을 프로그래밍하고 로봇 궤적을 가르쳤습니다.

4. 프로그램 테스트 실행은 제어 요구 사항과 생산 요구 사항을 충족합니다.

5. 현장 설치 및 디버깅을 완료하고, 고객에게 장비 운영 교육을 제공했습니다.

6. 며칠간의 작업 후 현장 장비는 고장률이 0%가 되어 공장의 24시간 연속 생산에 부합합니다.

핸들링 로봇은 근로자의 노동 강도를 줄이고, 생산 및 작업 효율성을 향상시키며, 근로자의 개인 안전을 보장하고, 자동화, 지능화 및 인간화를 실현합니다. Jiesheng은 각 고객에게 맞춤형 산업용 로봇 자동화 솔루션을 제공하고자 합니다.

게시 시간: 2022년 11월 9일